| Kontakt: |

|---|

| 09-520, Łąck |

| ul.Hippiczna3/8 |

| tel./kom.: 516 913 957 |

| e-mail: tomasz.uniszkiewicz@wp.pl |

Czy wiesz, że Jedną ciekawostką dotyczącą automatyki jest to, że pierwszy robot przemysłowy został zbudowany w 1954 roku przez amerykańskiego inżyniera Josepha Engelbergera.

Nazwano go "Unimate" i był on pierwszym robotem przemysłowym, który zaczął pracować w fabryce w 1961 roku.

Pracował on przy montażu elementów metalowych do samochodów, ręcznie przenosząc je z jednego stanowiska na drugie.

Był to ważny krok w rozwoju automatyzacji przemysłu i otworzył drogę dla dalszych innowacji w tej dziedzinie.

Automatyka

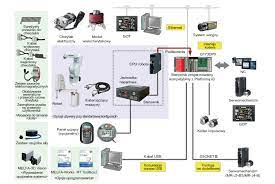

Automatyka jest dziedziną nauki i techniki, która zajmuje się projektowaniem, instalowaniem i utrzymywaniem systemów automatycznego sterowania. Automatyka wykorzystuje różne rodzaje technologii, w tym przede wszystkim elektronikę, elektrotechnikę, informatykę, systemy komputerowe i robotykę, aby automatycznie kontrolować i monitorować różne procesy.

Automatyka ma szerokie zastosowanie w różnych dziedzinach, takich jak przemysł, budownictwo, transport, medycyna, rolnictwo i wiele innych. W przemyśle automatyzacja pozwala na zwiększenie wydajności, dokładności i jakości produkcji, a także na obniżenie kosztów i zwiększenie bezpieczeństwa pracy. W budownictwie automatyzacja pozwala na inteligentne zarządzanie budynkiem, zwiększenie efektywności energetycznej i poprawę komfortu użytkowania.

Automatyka jest również ważnym elementem przemysłu 4.0, który polega na połączeniu technologii informatycznych z przemysłem, umożliwiając inteligentną automatyzację i zarządzanie procesami produkcyjnymi. Automatyka jest również ważna w rozwoju sztucznej inteligencji i uczenia maszynowego, co pozwala na coraz bardziej zaawansowane systemy automatycznego sterowania.

Istnieje kilka rodzajów automatyki, które różnią się między sobą pod względem zastosowania, skali i stopnia złożoności:

- Automatyka procesów przemysłowych - dotyczy automatyzacji procesów przemysłowych, takich jak produkcja chemiczna, przetwórstwo surowców, wytwarzanie energii itp. Polega na automatycznym sterowaniu procesami produkcyjnymi, takimi jak regulacja temperatury, ciśnienia, przepływu itp.

- Automatyka budynków - odnosi się do automatyzacji systemów zarządzania budynkiem, takich jak klimatyzacja, oświetlenie, wentylacja, ochrona przeciwpożarowa, systemy bezpieczeństwa itp.

- Automatyka systemów transportowych - dotyczy automatyzacji różnych rodzajów transportu, takich jak transport publiczny (np. metra, tramwaje, autobusy), transport towarów (np. systemy magazynowania i transportu wewnątrzbudynkowego) oraz transport autonomiczny (samochody bez kierowcy, drony itp.).

- Automatyka maszyn - dotyczy automatyzacji maszyn i urządzeń przemysłowych, takich jak roboty przemysłowe, maszyny do produkcji, urządzenia do pomiarów i kontroli.

- Automatyka serwisowa - odnosi się do automatyzacji procesów serwisowych, takich jak diagnostyka, naprawa, konserwacja maszyn i urządzeń.

- Automatyka mobilna - związana z automatyzacją pojazdów mobilnych, takich jak drony, roboty mobilne, pojazdy autonomiczne itp.

- Automatyka przestrzenna - dotyczy automatyzacji systemów przestrzennych, takich jak systemy nawigacji, systemy lokalizacji, systemy bezpieczeństwa itp.

Podstawy automatyki obejmują kilka kluczowych elementów, w tym:

Sensory

Rozwiń

Istnieje wiele rodzajów sensorów, które mogą być stosowane w automatyce. Oto kilka przykładów

Czujniki temperatury

Czujniki położenia

Czujniki prędkości i przyspieszenia

Czujniki ciśnienia

Czujniki wilgotności

Czujniki obrazu

Sterowniki

Rozwiń

Istnieje wiele rodzajów sterowników, które mogą być stosowane w automatyce. Oto kilka przykładów:

Sterowniki PLC

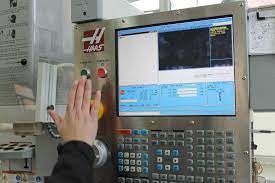

Sterowniki numeryczne (CNC)

Sterowniki DCS

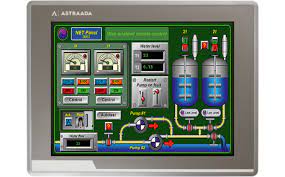

Sterowniki SCADA

Sterowniki robotów

Elementy wykonawcze

Rozwiń

Istnieje wiele rodzajów elementów wykonawczych, które mogą być stosowane w automatyce. Oto kilka przykładów:

Silniki

Siłowniki

Przekaźniki

Styczniki

Przetworniki

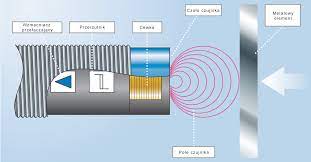

Przetworniki służą do przekształcania jednego rodzaju sygnału na inny. Istnieje wiele rodzajów przetworników, które mogą przekształcać różne rodzaje sygnałów, takie jak prąd, napięcie, pozycja, temperatura, ciśnienie itp.

Ogólnie, działanie przetwornika można opisać w następujący sposób:

- Sygnał wejściowy jest pobierany przez przetwornik z jego wejścia.

- Sygnał wejściowy jest przekształcany przez przetwornik na sygnał wyjściowy przy użyciu odpowiedniej elektroniki i/lub algorytmów.

- Sygnał wyjściowy jest przekazywany przez przetwornik na jego wyjście.

- Sygnał wyjściowy jest następnie przetwarzany lub używany przez inne elementy systemu.

Rodzaje przetworników i ich zastosowanie zależy od rodzaju sygnału wejściowego i wyjściowego, który chcemy przekształcić.

Przykładowo, przetworniki prądowo-napięciowe służą do przekształcania sygnałów prądowych na sygnały napięciowe i odwrotnie, przetworniki pozycji służą do pomiaru pozycji mechanicznej (np. pozycji siłownika, wału), przetworniki temperatury do pomiaru temperatury, przetworniki ciśnienia do pomiaru ciśnienia itp.

W przypadku przetworników cyfrowych, sygnał wejściowy jest przetwarzany przez układ elektroniczny, który generuje odpowiedni sygnał cyfrowy, który jest przekształcany na sygnał analogowy na wyjściu.

W przypadku przetworników analogowych, sygnał wejściowy jest bezpośrednio przekształcany na sygnał wyjściowy za pomocą układu elektronicznego, bez konieczności przetwarzania na sygnał cyfrowy.

Ogólnie, przetworniki są ważnym elementem automatyki, ponieważ pozwalają na pomiar i kontrolę różnych parametrów procesu

Układy wykonawcze

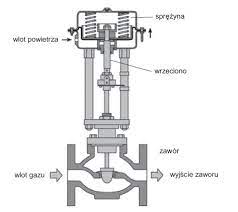

Układ wykonawczy jest urządzeniem, które reguluje medium (np. powietrze, ciecz, gaz) przez swoje otwarcie lub zamknięcie. Zawory są często używane w systemach automatyki przemysłowej do kontrolowania przepływu w różnych procesach.

Zasada działania, z którego można skorzystać:

- Sygnał sygnału jest generowany przez regulator (np. regulator PID, LQR) na podstawie stwierdzenia między wartością zadaną a rzeczywistą oraz na podstawie wprowadzenia parametrów regulatora.

- Sygnał jest przekazywany do elementu wykonawczego.

- Element ustalający, na podstawie którego dokonuje się regulacji, reguluje swoje położenie, otwierając się lub zamykając, co w konsekwencji reguluje przepływ medium.

- Kolejne pomiary uzyskanej wartości procesu są rzeczywiste z wartością zadaną i cały proces jest powtarzany, aby ustalić proces w stanie ustalonym wokół wartości.

- Zawory mogą być kontrolowane ręcznie lub automatycznie, przykładowo za pomocą silnika elektrycznego, siłownika pneumatycznego lub elektro-hydraulicznego.

Algorytmy regulacji

Rozwiń

Istnieje wiele rodzajów algorytmów regulacji, które mogą być stosowane w automatyce. Oto kilka przykładów:

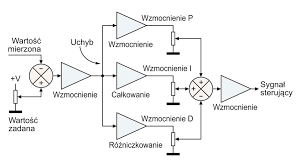

Regulacja PID

czytaj dalej

Regulator PID składa się z trzech składników: składnika proporcjonalnego (P), składnika całkującego (I) i składnika różniczkującego (D). Składnik proporcjonalny odpowiada za generowanie sygnału regulacyjnego proporcjonalnie do różnicy między wartością zadaną a rzeczywistą. Składnik całkujący odpowiada za generowanie sygnału regulacyjnego proporcjonalnie do całkowitej różnicy między wartością zadaną a rzeczywistą w danym momencie. Składnik różniczkujący odpowiada za generowanie sygnału regulacyjnego proporcjonalnie do przyspieszenia różnicy między wartością zadaną a rzeczywistą.

Te trzy składniki są następnie połączone równolegle, a ich współczynniki proporcjonalne są określane przez inżyniera procesu tak, aby uzyskać jak najlepsze dostosowanie procesu do wartości zadanej. Regulator PID jest często stosowany w różnych gałęziach przemysłu, takich jak automatyka budynków, automatyka maszyn, automatyka linii produkcyjnych.

Istnieją również inne ważne aspekty regulacji PID, które warto wiedzieć.

- Wartości współczynników proporcjonalnego, całkującego i różniczkującego muszą być odpowiednio dobrane, aby uzyskać jak najlepsze dostosowanie procesu do wartości zadanej. Zbyt duże wartości tych współczynników mogą prowadzić do oscylacji procesu, natomiast zbyt małe wartości mogą prowadzić do opóźnienia w reakcji procesu na zmiany wartości zadanej.

- Regulator PID jest często stosowany w połączeniu z innymi metodami regulacji, takimi jak regulacja modelowa, regulacja adaptacyjna czy też regulacja neuroobiektowa, aby uzyskać jeszcze lepsze dostosowanie procesu do wartości zadanej.

- Regulator PID może być również stosowany w systemach wielowymiarowych, gdzie konieczne jest kontrolowanie kilku parametrów procesu jednocześnie.

- Regulator PID jest często wykorzystywany w systemach automatyki przemysłowej, takich jak systemy produkcji, systemy transportowe, systemy klimatyzacji i inne.

- Regulator PID jest często wykorzystywany do kontrolowania procesów ciągłych, takich jak przepływ cieczy, ciśnienie, temperatura czy pozycja, ale może również być używany do kontrolowania procesów dyskretnych.

- Regulator PID jest często wykorzystywany w połączeniu z systemami automatycznego dostosowywania parametrów (Auto-tuning), które pozwalają na automatyczne dobieranie parametrów regulatora.

- Regulator PID jest często wykorzystywany w połączeniu z systemami diagnostycznymi, które pozwalają na monitorowanie stanu procesu i wykrywanie ewentualnych awarii.

- Regulator PID może być również stosowany w połączeniu z innymi metodami kontroli, takimi jak kontrola wykorzystująca algorytmy genetyczne czy też kontrola wykorzystująca inteligencję obliczeniową, aby uzyskać jeszcze lepszą jakość kontroli procesu.

Działanie regulatora PID można opisać krok po kroku w następujący sposób:

- Początkowo, wartość zadana (setpoint) jest porównywana z rzeczywistą wartością procesu (feedback). Różnica między tymi dwoma wartościami jest nazywana błędem procesu.

- Składnik proporcjonalny (P) regulacji PID generuje sygnał regulacyjny proporcjonalnie do błędu procesu. Im większy jest błąd procesu, tym większy jest sygnał regulacyjny generowany przez składnik proporcjonalny.

- Składnik całkujący (I) regulacji PID generuje sygnał regulacyjny proporcjonalnie do całkowitego błędu procesu w danym momencie. Składnik całkujący działa jak "pamięć" błędu procesu i pozwala na uwzględnienie długotrwałych zmian błędu procesu.

- Składnik różniczkujący (D) regulacji PID generuje sygnał regulacyjny proporcjonalnie do przyspieszenia błędu procesu. Składnik różniczkujący pozwala na uwzględnienie szybkich zmian błędu procesu.

- Sygnały regulacyjne generowane przez składniki proporcjonalne, całkujące i różniczkujące są sumowane, aby uzyskać ostateczny sygnał regulacyjny.

- Ostateczny sygnał regulacyjny jest następnie przekazywany do elementu wykonawczego (np. silnika, grzałki, itp.), aby zmienić parametry procesu tak, aby doprowadzić go do wartości zadanej.

- Kolejne pomiary rzeczywistej wartości procesu są porównywane z wartością zadaną i cały proces jest powtarzany, aby utrzymać proces w stanie równowagi wokół wartości zadanej.

Regulacja LQR

czytaj dalej

Krok po kroku działanie regulacji LQR można opisać następująco:

- Początkowo, model matematyczny procesu jest identyfikowany i opisywany za pomocą równań różniczkowych lub równań stanu.

- Następnie, funkcja celu jest zdefiniowana jako suma kwadratów błędu procesu oraz kwadratów sygnału regulacyjnego.

- Optymalizacja funkcji celu jest przeprowadzana za pomocą metod numerycznych, takich jak algorytm Riccati lub algorytm LQR.

- W wyniku optymalizacji, uzyskuje się optymalne parametry regulatora, które są następnie implementowane w procesie.

- Sygnał regulacyjny jest generowany na podstawie różnicy między wartością zadaną a rzeczywistą oraz na podstawie optymalnych parametrów regulatora.

- Sygnał regulacyjny jest następnie przekazywany do elementu wykonawczego (np. silnika, grzałki, itp.), aby zmienić parametry procesu tak, aby doprowadzić go do wartości zadanej.

- Kolejne pomiary rzeczywistej wartości procesu są porównywane z wartością zadaną i cały proces jest powtarzany, aby utrzymać proces w stanie równowagi wokół wartości zadanej.

Regulacja modelowa

czytaj dalej

Krok po kroku działanie regulacji modelowej można opisać następująco:

- Początkowo, model matematyczny procesu jest identyfikowany i opisywany za pomocą równań różniczkowych lub równań stanu.

- Następnie, sygnał regulacyjny jest generowany na podstawie modelu matematycznego procesu.

- Sygnał regulacyjny jest następnie przekazywany do elementu wykonawczego (np. silnika, grzałki, itp.), aby zmienić parametry procesu tak, aby doprowadzić go do wartości zadanej.

- Kolejne pomiary rzeczywistej wartości procesu są porównywane z wartością zadaną, a model matematyczny procesu jest dostosowywany na podstawie tych pomiarów, aby lepiej opisywać rzeczywiste zachowanie procesu.

- Cały proces jest powtarzany w celu utrzymania procesu w stanie równowagi wokół wartości zadanej.

Regulacja neuroobiektowa

Regulacja adaptacyjna

Regulacja wielowymiarowa

Systemy komunikacyjne

Systemy zarządzania